Her åpner Engcon dørene for en helt ny metode. Laserherding erstatter manuelle slitebrikker på tiltrotatoren.

Engcon prioriterer innovasjon og utvikling høyt. Nå har den svenske produsenten tatt i bruk laser for å utvikle tiltrotatoren.

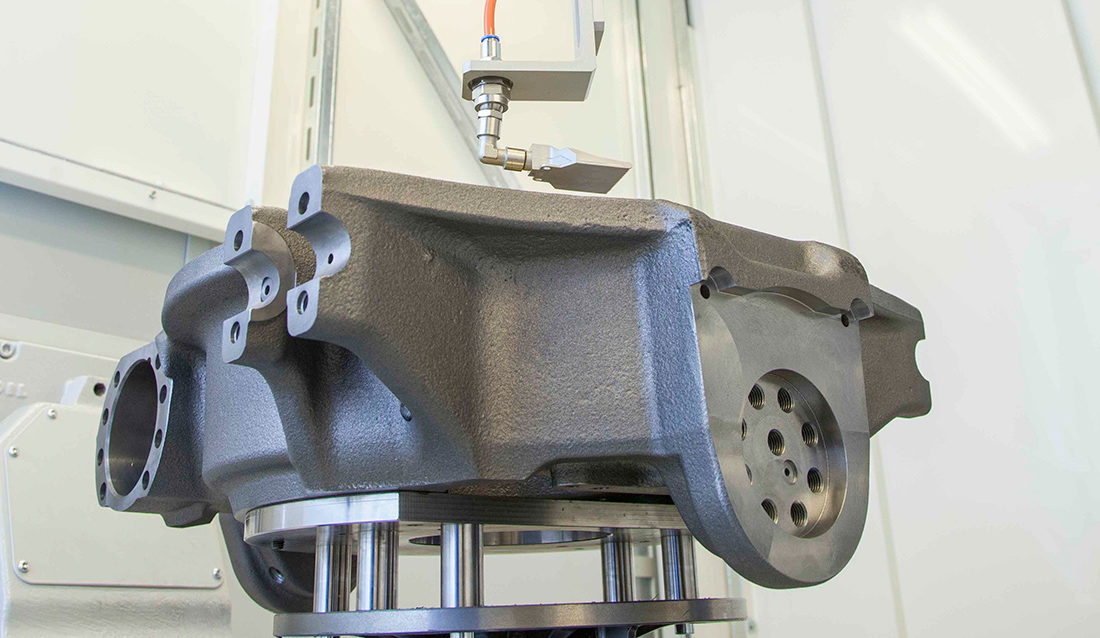

Nærmere bestemt ved at tidligere manuelt monterte brikker på sliteflater erstattes av laserteknologi som herder sliteflatene direkte i godset på tiltrotatoren.

Ved laserherding blir metallet varmet opp til rett under smeltepunktet av en laser, 900-1400 grader C. Roboten beveger laseren over hele overflaten som skal herdes. Oppvarmingen og avkjølingen etterpå danner en svært hard overflate i tykkelse 0,1-2,5 millimeter, avhengig av materiale. Les mer (på engelsk) hos Trumpf North America. NB: Har ingenting med president Donald å gjøre.

– Det er en investering på mange millioner som både har økt produktkvaliteten og redusert produksjonstidene, sier Engcon i en pressemelding.

Laserherding med robot

Tidligere har man styrket sliteflatene på tiltrotatorene ved hjelp av manuelt monterte slitebrikker. Dette er nå skiftet ut med en robotisert laserherdingsteknologi som styrker sliteflatene med en presisjon ned til en tidels millimeter, og som dermed erstatter de manuelt monterte slitebrikkene.

– Det er alltid spennende med nye teknologier. Vi har som mål å laserherde så mange sliteflater som mulig på de bevegelige delene i våre produkter, sier kommunikasjonsansvarlig Sten Strömgren i Engcon.

Hans kollega, innkjøpssjef Tobias Sjölund i Engcon, framholder i pressemeldingen at den nye herdingsmetoden har gitt gode resultater.

– Vi har økt produktkvaliteten betydelig med den nye teknologien. Samtidig som vi har redusert produksjonstidene, sier Tobias Sjölund.

Hva med levetid og reparasjon?

Anleggsmaskinens lesere er praktiske folk som er opptatt av godt utstyr. Og ikke minst av å ta vare på utstyret.

Her vil noen av våre lesere være skeptiske til Engcons nyvinning: I stedet for manuelt monterte slitebrikker (som kan skiftes) skal nå sliteflatene være direkte i godset på tiltrotatoren.

– Hva vil det gjøre med levetiden på tiltrotatoren?

– Blir det vanskeligere å forlenge levetiden på tiltrotatoren gjennom å reparere den?

– Rent teknisk er det slik at laserherdingen forbedrer produktet i mange henseende. Slitebrikker som vi tidligere har brukt er laget i et metall som til tider er vanskelig å få tak i. Det gir forstyrrelser i produksjonen. Laserherdingen av godset gjøres i sammenheng med bearbeidingen. Det gjør at vi kan ta bort en kritisk leverandør i komponentkjeden. Det gir en sikrere logistikk. Prosessen er også en forbedring av produktet, ettersom vi tar bort et risikomoment for at de påboltede slitebrikkene kan løsne. Den risikoen finnes ikke, etter som den funksjonen blir bygget inn i selve godset gjennom denne herdingsprosessen, sier utviklingssjef Fredrik Jonsson i Engcon til Anleggsmaskinen.

Reparere slark

– Slitebrikker slites, og det blir slark i tilten. Denne slarken kan vel repareres ved å skifte slitebrikker? Hvor vanlig er det å gjøre slike reparasjoner på tilter med slitebrikker? Hva skjer med muligheten til å forlenge levetiden på denne måten når dere går over til laserherding?

– Laserherdingen gir bedre kontroll på herdeprosessen. Vi får større presisjon og større bæreevne i overflatesjiktet. Det gir gode egenskaper for å motvirke slitasje. Vi får lavere friksjon enn med slitebrikker, som har større avvik i planhet, sier Jonsson.

Smøringen viktigst

Han peker på smøringen som den viktigste faktoren som påvirker friksjon og slitasje i områdene det er snakk om.

– God smøring er avgjørende for levetiden på tiltrotatoren. Vi har hittil i testing av alle tiltrotatorer av generasjon to ikke sett noen problemer med slitasje relatert til herdingen. Det har blitt byttet slitebrikker på tidligere modeller, men det er ikke vanlig, sier Jonsson.

Det er altså enda en grunn til å sørge for at tilten er koblet til sentralsmøringen og å bruke den med vett og forstand.

Den nye laserherdingsstasjonen er en stor fellesinvestering i millionklassen mellom Engcon og samarbeidspartneren Strömsunds Kvalitetslego. Det Göteborg-baserte selskapet Permanova, som er pionerer innen robotiserte lasersystemer, har levert og montert utstyret i Strömsund.