Det er ca. 30 år siden brødrene Per Olav og Svein Fredheim bygde sitt eget knuseverk basert på deler fra litt av hvert. Nå driver de et selskap som selger maskiner med teknologi som ligger i front når det gjelder å redusere utslipp fra steinproduksjon.

Det er en grå februardag da vi er på besøk hos Fredheim Maskin AS i Spydeberg. Det er langt fra første gangen vi er på besøk ved selskapets hovedkontor.

Per Olav Fredheim informerer jevnlig, både kunder og oss fra fagpressen, om teknologien som blant annet Keestrack og Telestack har tatt i bruk for å redusere utslippene fra steinproduksjonen, samt å bidra til å redusere kostnadene for kunden.

Færre eksospotter

Den senere tiden har han viet mye av tiden til å fortelle om fordelene ved å få ned antall eksospotter i pukkverket.

I Fredheim-universet er målet null eksospotter, kun elektriske maskiner. Disse må kanskje få strøm fra en dieseldrevet generator, men nå leverer de genset med motorer som tilfredsstiller utslippskravene til Euro V, og i tillegg kan én generator levere strøm til flere knusere, sorteringsverk og stackere.

Les også: Setter ny bransjestandard!

Hjemmelaget knuseverk

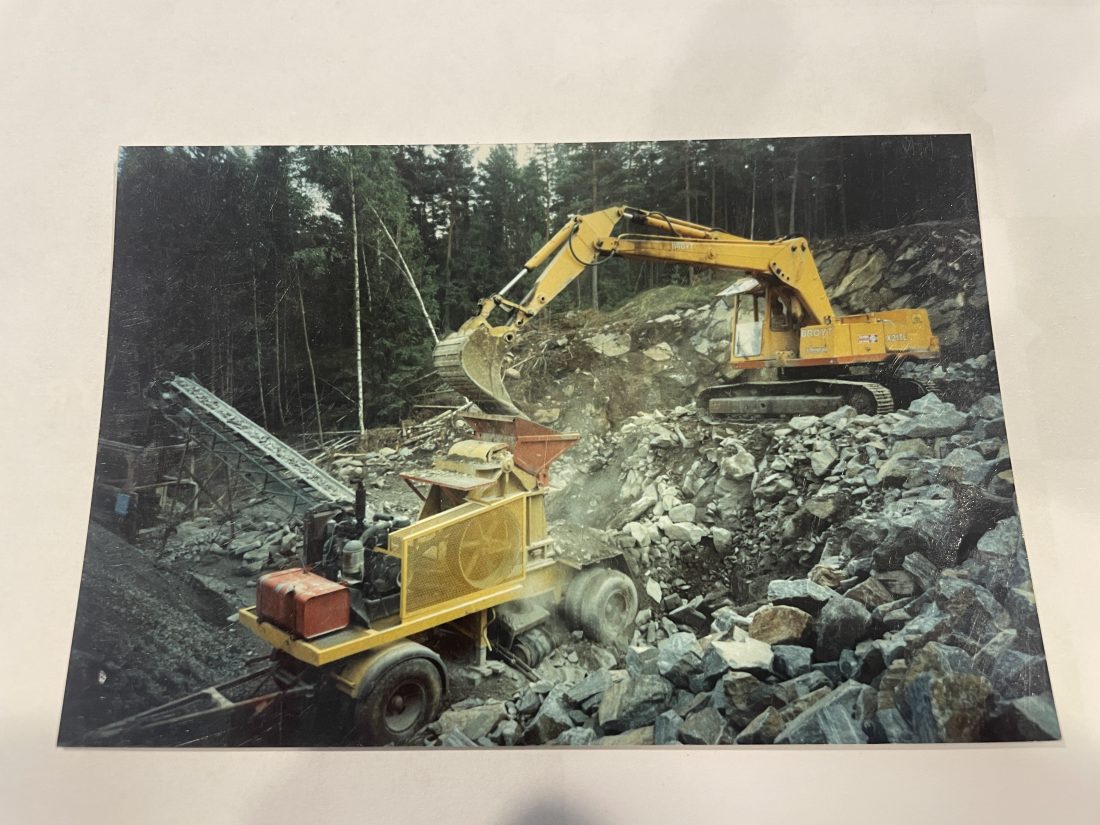

Men det var langt fra nullutslippsmaskiner det hele startet med. Første gangen brødrene Fredheim stiftet bekjentskap med knuseverk, var da de fikk beskjed fra faren, Egil, om å bygge et kompakt og billig knuseverk til entreprenørfirmaet som han drev.

Per Olav og broren Svein gikk da på yrkesskolen og hadde lært mekanikk og sveising. De to unge karene bygde sammen en mobil knuser basert på en gammel Briab-henger, hvor det ble montert på en brukt Kue-Ken 75×50 og Volvo D47-motor med 100 hk.

– Dette var starten på vår knuseverk-karriere, sier Fredheim.

Etter yrkesskolen fortsatte de med knuseverk. Dette var på begynnelsen av 1990-tallet. I starten utførte de service på knuseverk og de bygde nok et knuseverk. Denne gangen på Brøyt X21TL belteunderstell, med Brøyt hydraulikk, Scania DS8 motor og 90×60 Kue-Ken knuser.

På tidlig 1990-tallet var begge Fredheim-brødrene ansatt i farens firma. I 1998 etablerte Per Olav et enkeltmannsforetak, og reiste rundt og reparerte knuseverk. Noen ganger var også broren Svein med ut på oppdrag, og i 2005 registrerte de Fredheim Maskin som aksjeselskap.

Siden den gang har de levert et stort antall maskiner fra Keestrack, Sandvik, Rammer, Telestack, Neuenhauser og McQuaid til norske kunder.

Virkningsgrad

I 2022 lanserte selskapet et skjema som lettere skal forklare kunden de forskjellige maskintypenes virkningsgrad, utslipp, forbruk og støy.

De tok kontakt med produsentene Keestrack, Sandvik, Telestack og Neuenhauser for å få til en felles utregning og merking av parameterne (støy er definert i eget regelverk). Etter noen runder ble de enige, og som et resultat av dette kom skjemaet på plass, som tydeliggjør forskjellen på maskiner med ulik drift og transmisjon – hydraulisk, elektrisk, mekanisk eller en kombinasjon av disse.

På gårdsplassen hos Fredheim Maskin finnes alt fra fullelektriske maskiner, hvor 85 prosent av energien utnyttes til produksjon, til maskiner med dieselmotor og «gammeldags» girpumpe-hydraulikk.

Fredheim forteller at selv om mange maskinprodusenter gikk fra girpumpe-hydraulikk til variable pumper for mange år siden, finnes denne teknologien fortsatt i flere av knuseverkene som står på plassen utenfor hovedkontoret. Han opplyser at på disse maskinene går kun 45 prosent av dieselen som brennes til faktisk produksjon, resten forsvinner i friksjon, varme, kjøling osv.

Energi og varme

Og det er nettopp friksjon og varme som er temaet denne gangen. Ved å benytte et termokamera måler han de forskjellige områdene på maskinene.

– All varme er friksjon og tapt energi, og all varme krever olje og kjøling. Får man redusert varmen, så betyr det mindre energikostnad, mindre vedlikehold, lengre serviceintervall, mindre støy og mindre utslipp. Etter min mening det viktigste for bransjen på lang tid, sier Fredheim.

Han forteller at det er tydelige paralleller mellom et termobilde og den virkningsgrad-merkingen de gjør.

– I et elektrisk knuseverk, sikteverk eller stacker er den varmeste komponenten kun 55 grader, mens med dieseldrift når flere av komponentene flere hundre grader, sier han.

Varmegangen oppstår i hydrauliske slanger, kjølere, radiatorer, partikkelfiltre, eksosanlegg og selvfølgelig i motoren, mens dette ikke er tilfelle i en elektrisk maskin.

– Etter min mening burde termofotografering og energimerking vært en bransjestandard. Det er viktig, og har med økonomi, miljø, service, støy og sikkerhet å gjøre. Det burde vært mye mer vektlagt, sier han.

Per Olav Fredheim forteller at de anser dette som viktig og relevant informasjon til kjøpere og brukere av maskinene, og for at bransjen skal velge energi- og miljøvennlige maskiner.